Из статьи вы узнаете:

- Какие инструменты бережливого производства использовать

- Что является последним этапом внедрения бережливого производства

- Сильные и слабые стороны применения инструментов бережливого производства в организациях стройкомплекса

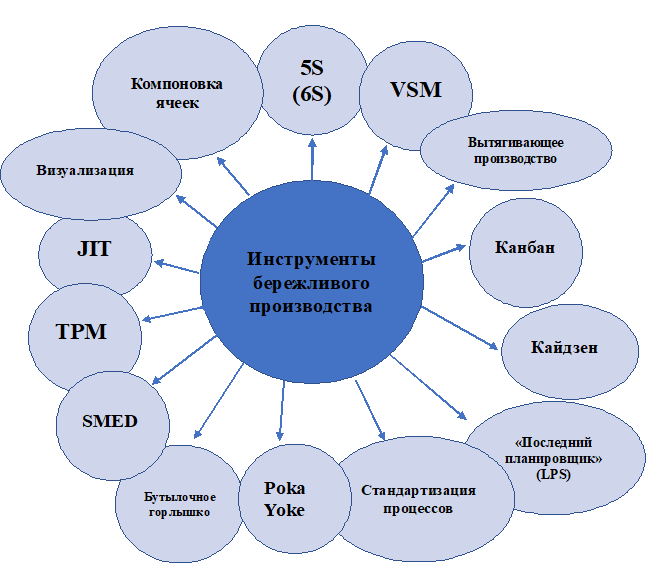

В этой статье остановимся подробнее на инструментах бережливого производства, которые помогут организациям строительного комплекса повысить эффективность своей работы.

Какие инструменты использовать:

Система 5S (6S).

Технология создания эффективного рабочего места. Инструмент направлен на создание условий для эффективного выполнения операций, экономии времени, повышения производительности и безопасности труда, а также на создание и поддержание порядка и чистоты на рабочих местах.

Инструмент состоит из 5 (6) последовательных шагов:

Шаг 1. Сортировка и удаление ненужного.

Шаг 2. Соблюдение порядка, самоорганизация, определение для каждого предмета своего места.

Шаг 3. Содержание рабочего места в чистоте, тщательная уборка оборудования.

Шаг 4. Стандартизация процесса, т.е. письменное закрепление предыдущих трех шагов. Создание документов по обслуживанию оборудования, технике безопасности и др.

Шаг 5. Совершенствование дисциплины и порядка.

Шаг 6. Создание безопасных условий труда. Идентификация и оценка рисков на рабочих местах/строительных участках с учетом всех опасных и вредных производственных факторов.

Применение визуализации в системе 5S (6S) позволяет проанализировать текущее состояние производственных процессов, снижает риски травматизма на производстве. Правильная маркировка предметов труда сокращает время на поиски и количество брака. Для визуализации информации применяется маркировка, стенды, разметка и информационные доски.

Картирование потока создания ценности (Value Stream Mapping, VSM).

Этот инструмент визуализирует процесс от поставки сырья до производства и реализации продукции, включает в себя документирование карты текущего состояния, анализ потока производства, создание карты модели будущего состояния и разработка плана по улучшению.

Вытягивающее производство.

Это метод, при котором персонал, материалы, информация, оборудование и т.п. поступают только в то время и в то место, где они необходимы для поддержания непрерывности производственного процесса. Это позволяет четко определить, каким образом работа будет продвигаться от одной операции к другой, чтобы она выполнялась в равномерном темпе с минимальными отклонениями.

Такая система помогает точно рассчитывать потребности и работать без запасов.

Канбан («рекламный щит», «карточка»).

Позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции, устраняя проблемы и экономя место.

В организации инструмент «канбан» может выполнять две задачи:

– для процесса производства – так называемый «канбан изготовления», по которому видно, что нужно приступать к созданию продукции (либо следующему этапу);

– для сотрудников – «канбан отбора» (или перемещения) с информацией о том, что изделие или заготовку нужно переместить.

В целом канбан помогает управлять непрерывным потоком задач, визуализировать рабочий процесс с помощью определенных сигналов (карточная система и др.), контролировать соблюдение соглашения между заказчиком и исполнителями.

Кайдзен – непрерывное улучшение.

В основе данного метода лежит объединение усилий всех работников строительной организации, их непосредственное участие в достижении общей цели и создание единой корпоративной культуры, направленной на устранение потерь.

Для подачи и рассмотрения идей по совершенствованию технологии, бизнес-процессов со стороны работников целесообразно использовать в организациях ящики для предложений.

Процесс рассмотрения и реализации идей, в том числе рационализаторских, в организации стройкомплекса должен быть стандартизирован, при этом все заинтересованные должны понимать эту процедуру. Должна быть разработана также эффективная система мотивации сотрудников организации, чьи идеи и посылы будут внедрены в производство.

Система SMED (Single-Minute Exchange of Dies) – быстрая переналадка оборудования.

Применяют, как правило, две категории операций: внешние, которые могут проводиться без остановки оборудования (сюда относится подготовка материалов и инструментов и т.п.), и внутренние, для осуществления которых оборудование необходимо останавливать.

Смысл SMED состоит в том, что максимальное количество внутренних операций переводится во внешние. По сути, система SMED – набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования до 10 минут.

Изначально эта система была разработана в Японии, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы быстрой переналадки можно применять ко всем типам процессов. Кстати, автору системы Сигео Синго понадобилось 19 лет для ее полноценного внедрения.

Система TPM (Total Productive Maintenance) – всеобщий уход за оборудованием.

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к его обслуживанию каждого сотрудника организации в рамках его компетенции, а не только узких специалистов из ремонтных служб и цехов.

Цель метода – минимизировать поломки, брак, дефекты, задержки и несчастные случаи на производстве. Средством достижения цели TPM служит создание механизма, ориентированного на предотвращение всех потерь и достижение «нуля поломок», «нуля несчастных случаев», «нуля брака» на протяжении всего жизненного цикла производственной системы.

В системе TPM речь идет не только о содержании оборудования в исправности, а о более широком понимании обслуживания средств производства как интеграции процессов эксплуатации и технического ухода, точном учете состояния промышленного оборудования (строительных машин и механизмов) для его содержания в исправности.

Poka-yoke (пока-ёкэ, «защита от дурака», от преднамеренных ошибок).

Главная цель инструмента – максимальное устранение дефектов при производстве строительной продукции, минимизация человеческого фактора. Помогает избежать ошибок в процессе производства либо вовремя выявить их, чтобы они не перешли в следующий процесс в виде дефектов и негативных результатов.

Рабочие, инженеры, руководители строительной (промышленной) организации вместе разрабатывают процедуры и приобретают диагностические устройства для предотвращения ошибок там, где они могут возникнуть, преимущественно из-за человеческого фактора. Предотвращение ошибок в месте и во время их возникновения – наиболее экономичный способ избежать проблем/поломок/брака.

Основные методы Poka-yoke: контактные (сенсоры, датчики, которые определяют изменения технических условий), считывающие и методы последовательного движения (устройства, которые определяют выполнение операции в заданный период времени).

Система JIT (Just In Time – точно вовремя).

Инструмент производства и поставок, направленный на создание сбалансированной производственной системы с материальным потоком, которая может эффективно функционировать при минимальном уровне запасов.

Термин «точно вовремя» подразумевает полную синхронизацию поставок с процессами изготовления и реализации продукции, тем самым организация строительного комплекса ликвидирует свои потери за счет недопущения перепроизводства, наличия необоснованных страховых запасов.

Визуализация – метод простых и понятных индикаторов, используемых в организации для обмена информацией.

Развертывание данного метода подразумевает размещение на виду всего, что касается производственного процесса: инструментов, деталей, операций, продукции, данных о результатах работы.

Можно выделить метод оконтуривания, метод графических инструкций (иллюстрация технических операций и др.), метод «было – стало» (наглядное изображение рабочего места/производственного цеха/строительного участка до и после изменений).

Благодаря реализации этого метода все работники строительной (промышленной) организации, например, через информационные стенды получают информацию о том, что происходит в организации, в каком она находится состоянии, каков путь ее развития.

Компоновка ячеек.

Способ организации рабочего пространства при обработке изделий, позволяющий минимизировать перемещения сотрудников и обрабатываемых деталей. Например, при внедрении U-ячейки станки и оборудование располагаются в форме латинской буквы U c соблюдением технологической последовательности операций, это позволяет оптимизировать движение материалов и работников, обеспечивая более эффективное использование пространства и времени.

Узкое («бутылочное») горлышко (Bottleneck).

Инструмент направлен на поиск и решение проблемы ограничения в производственных процессах, при котором теряется доля производительности или пропускной возможности производства. Подобные ограничения мешают системе достигать своих целей максимально эффективно.

В хозяйственной деятельности бутылочное горлышко становится тем узким местом, из-за которого падает производительность всего участка. Если устранить ключевое ограничение, система заработает значительно эффективнее, чем при попытках воздействовать на всю систему сразу.

Поэтому процесс совершенствования производства нужно начинать с устранения узких мест – это может быть производственный цех, участки (например, от мощности и физического состояния автоклавов зависит в целом выпуск газосиликатных блоков), отдел продаж (сотрудники долго оформляют заявки) и т.д.

Стандартизация процессов.

Это документированная процедура (инструкция), в которой зафиксирован лучший опыт выполнения данной операции. Этот документ постоянно обновляется и актуализируется.

«Последний планировщик» (Last Planner System, LPS).

Инструмент позволяет детально планировать и согласовывать действия всех участников строительного комплекса при выполнении проектных, строительно-монтажных работ. Данный метод был применен в Скандинавии в 90-е гг. при проектировании и строительстве социальных объектов за бюджетные средства по типовым проектам.

Система «последний планировщик» представляет собой инструмент эффективного построения календарно-сетевого графика с участием всех заинтересованных сторон строительного процесса. Кроме того, LPS – это инструмент оперативного планирования строительно-монтажных работ в рамках единой системы непрерывного планирования производства.

Ключевая роль инструмента – заменить оптимистичное планирование реалистичным.

Таким образом, применение данного перечня инструментов направлено на снижение выявленных потерь, о которых мы писали ранее. Процесс этот должен быть непрерывным и постепенным (не на всем предприятии сразу). Начинать нужно с улучшения отдельных процессов, выводя их на управляемый уровень.

В рамках строительной отрасли одним из ключевых параметров является стандартизация: условия труда всех работников на аналогичных местах должны быть стандартизированы. Это позволит повысить качество работы, улучшить технику безопасности, условия труда, снизить количество травматизма, особенно на строительной площадке, и т.д.

С учетом отраслевой специфики были рекомендованы ключевые инструменты бережливого производства для внедрения в организациях Минстройархитектуры – это 5S (6S), SMED, ТPM, Poka-yoke и Bottleneck.

Последний этап внедрения бережливого производства

Последним этапом при внедрении бережливого производства является оптимизация деятельности потока создания ценности и разработка мероприятий по совершенствованию бизнес-процессов.

Например, благодаря оптимизации логистики через применение GPS-трекеров, цифровых платформ для отслеживания поставок сырья, строительных материалов в реальном времени и сокращению простоев подрядная организация может снизить логистические затраты на доставку материалов на 10%.

Основным моментом на данном этапе является расчет ключевых показателей, на основе которых будет проводиться оценка эффективности предлагаемых мероприятий: снижение брака, дефектов; рост производительности труда во временном разрезе («было – стало»).

Таким образом, внедрение в организациях концепции бережливого производства – не сиюминутная выгода, а игра вдолгую.

Сильные и слабые стороны применения инструментов бережливого производства в организациях стройкомплекса

К сильным сторонам можно отнести следующие:

- сокращение потерь, повышение конкурентоспособности выпускаемой продукции;

- повышение производительности труда и общей эффективности деятельности, рост производственных мощностей без значительных капитальных вложений;

- повышение качества выпускаемой строительной продукции, оказываемых услуг;

- сокращение потерь рабочего времени;

- сокращение длительности циклов выполнения производственных процессов;

- снижение уровня затрат за счет снижения расходов на всех этапах производства, величины складских запасов;

- экономия производственных площадей за счет организации рабочего пространства;

- уменьшение времени наладки;

- снижение травматизма на рабочих местах;

- создание безопасных и удобных рабочих мест;

- повышение уровня удовлетворенности потребителей/клиентов;

- улучшение координации между подрядными и субподрядными организациями.

К слабым сторонам относят:

- длительный процесс внедрения бережливого производства или отдельных инструментов (даже 5S или 6S);

- сложный процесс стандартизации подходов по внедрению тех или иных инструментов бережливого производства;

- возможное неприятие персоналом концепции бережливого производства, отрицание и даже прямой саботаж со стороны как рабочих, так и специалистов;

- неоправданно высокие ожидания руководства от предполагаемых эффектов после применения тех или иных инструментов бережливого производства, имеющих свой предел результативности;

- сложность изменения менталитета и вовлеченности персонала, сложности при проведении изменений в компании.